后装压缩式垃圾车因其压缩容量大、密封性好、装料方便、自动化程度高等优点而日益成为环卫垃圾收集运输的主要车种。通过多年研究并结合后装压缩式垃圾车设计发现:如在结构减重、载荷分布、卸料机构、压缩机构、液压控制方式及密封等方面设计不当将直接影响车辆的装载量、密封性、稳定性、作业可靠性及行驶安全性。

1、提高载质量利用系数

载质量利用系数的提高将有助于降低车辆的运行成本。后装压缩式垃圾车的载质量利用系数主要由二个方面组成:

1.1底盘的载质量利用系数

在底盘选型时,选择技术含量高、动力性好、自重相对较轻的底盘。

1.2专用装置的自重

后装压缩式垃圾车由于结构复杂,自重较大,在设计时应尽量采用新材料、新技术、新工艺。主要零部件采用高强度钢板,辅助件(如挡泥板、装饰件、盖板等)采用比重较轻的注塑件。主要构件采用特殊加工工艺方法,如:车厢侧板及顶板采用数控折弯成弧形结构。受力构件采用局部加强法等,从而降低专用装置的重量。

2、细化轴荷分布计算

常规垃圾车设计中,计算与测量整车轴荷分布一般只计算车辆在空载和满载状态下的轴荷分布,以判断汽车轴荷分布是否满足法规要求。但由于后装压缩式垃圾车的装载方式及作业特点比较特殊,有时一个垃圾收集点的垃圾不能填满整个车厢,车辆必须行驶至下一个垃圾收集点或去垃圾处置场卸料,此时装载的垃圾多置于车厢尾部(双向压缩式尤其突出),从而降低转向轴的载质量,影响车辆轴荷分布。因此,在计算与测量后装压缩式垃圾车轴荷分布时应将其分割成多个装载段,使每个工况都能满足法规要求,保证车辆行驶安全,同时可作为专用装置定位及底盘选取的依据。

3、合理选择卸料方式

3.1车厢后倾式卸料方式

其原理是:在倾卸油缸的作用下,车厢、压缩机构及车厢内的垃圾绕车架尾部的回转中心旋转,旋转至一定角度后车厢内的垃圾靠自重下落实现卸料作业。这种卸料方式的优点是结构简单,但在实际使用时存在许多弊端,如:

a、由于垃圾在车厢内被压实,垃圾与车厢四周存在着较大的膨胀力与磨檫力,垃圾不易倒出,严重时垃圾的自重不足以克服摩擦力,产生垃圾胀死现象。

b、在倾翻作业时,车厢、压缩机构及垃圾的重心将后移、上升,车辆前桥负荷降低,影响整车纵向稳定性,严重时,前桥离地,整车倾翻(特别在路基较为松散的填埋场)。

c、倾翻时,所有重量将集中至车厢回转中心及汽车大梁尾部,将对汽车大梁及后桥产生严重的损坏。

3.2推板卸料方式

其原理是:在车厢内设置一块面板呈铲形并能沿预定轨道滑行的推板,推板在油缸的推动下,向车厢尾部作水平推挤运动,将垃圾推出车厢,实现卸料作业。这种卸料方式虽结构较为复杂,但卸料不受垃圾压缩比的限制,卸料干净,对车架的载荷分布较为均匀,卸料过程平稳、安全。同时,可利用推板的阻力实现压缩车双向压缩。因此,推板卸料是后装压缩式垃圾车较为理想的卸料方式。

4、提高垃圾压缩比

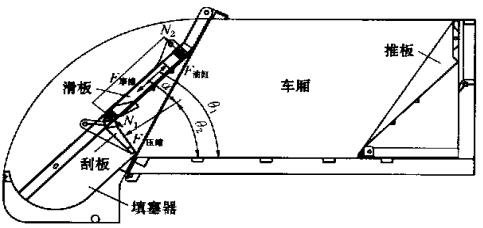

压缩机构中刮板对垃圾的压强将直接影响垃圾的压缩比。当压强增大时,垃圾的压缩比将增大;反之则减小。因而在设计压缩机构时,应努力提高刮板的压强。根据压缩机构受力示意图(图1)可知,影响刮板压强的因素主要有四个方面:

a、刮板的压缩面积根据使用场合、投料方式、垃圾投入量来确定,如能满足使用要求,刮板的面积应尽量小。

b、压缩油缸的安装形式应能充分利用油缸的最大能力,即在压缩垃圾过程中应使油缸无杆腔作用。

c、滑板与导轨的摩擦力将有助于提高垃圾压缩力。因而,在选取滑板滑块与导轨材料时应配对选取相对摩擦系数较小的材料;减小压缩油缸轴线与滑板导轨的夹角,以避免由于压缩油缸安装不当产生的扭力使N1、N2增大;减小压缩油缸轴线与滑块中心线的平行偏移量,假如油缸轴线上偏于滑块中心线,将增大N1、N2的值,如轴线下偏于滑块中心线,将减小N1、N2的值,但结构上很难布置,故通常将压缩油缸置于滑块中心线上。

d、压缩油缸与地面的水平夹角θ1越小,则压缩油缸的推力沿车厢长度方向的分力将越大,有利于垃圾填满整个车厢,提高垃圾压缩比。

图1压缩机构受力示意图

5合理选择压缩机构液压控制方式

压缩机构的控制系统会直接影响液压系统的可靠性,因而合理选择压缩机构液压控制方式将对后装压缩式垃圾车的性能起到至关重要的作用。

5.1滑动刮板式压缩机构工作步骤

压缩机构每一工作循环有以下四个步骤:

a、刮板开——当垃圾倒入填塞器装料斗后,操作刮板油缸控制阀,使刮板油缸活塞杆回缩,刮板向外翻转。

b、滑板下——当刮板油缸活塞杆回缩到位后,操作滑板油缸控制阀使滑板油缸活塞杆回缩,滑板带动刮板沿轨道向下运动,刮板压向装料斗内的垃圾。

c、刮板进——当滑板油缸活塞杆回缩到位后,反向操作刮板油缸控制阀使刮板油缸活塞杆外伸,刮板向内翻转,将装料斗内的垃圾刮起,盛于刮板上。

d、滑板上——当刮板油缸活塞杆外伸到位后,反向操作滑板油缸控制阀使滑板油缸活塞杆外伸,滑板带动刮板沿轨道向上运动,将垃圾推入压实到车厢内。

5.2压缩机构液压控制方式

压缩机构的液压系统控制方式主要有电控式、手控式、气控式(气控式最终的实现形式可归入电控或手控)。

电控式系统对压缩机构的控制需通过发送器传递信号,发送器一般采用电器开关或采用PC延时程序。这种控制方式操作方便、自动化程度高。但在实际应用时,由于垃圾车受垃圾污染严重,须经常清洗,同时结构磨损,车辆震动,开关容易失效,系统可靠性差.如采用PC延时程序则要求液压油泵供油量稳定,但由于发动机特性原因,在空载与重载时发动机转速变化较大,同时由于油泵效率及管道阻力等差异,难以满足供油量要求,其结果表现为执行机构要么不到位,要么提前到位,液压系统长期工作后发热严重,影响系统稳定性。

手控式系统工作可靠,但要实现压缩机构自动化一般通过液压顺序阀来实现,这种形式的液压回路由于液压顺序阀进油口与顺序口压差大,尤其空载时压差更大。同时由于控制人员操作时的滞后行为,引起液压系统发热严重,系统稳定性差。

我们在设计时采用较为先进的自动跳位手动换向阀系统,工作过程是:同时操作两联换向阀,将阀芯推至A位,阀芯定位器将阀芯定位,此时刮板油缸液压回路通,油缸有杆腔进油,活塞杆回缩,实现刮板开启。当刮板油缸活塞杆回缩到位后,有杆腔压力升高,定位器控制压力将定位器顶开,换向阀阀芯在弹簧的作用下自动弹至中位,刮板油缸回路断开。高压油P2通向滑板油缸液压回路,油缸有杆腔进油,活塞杆回缩,实现滑板下降。当滑板油缸活塞杆回缩到位后,有杆腔压力升高,定位器控制压力将定位器顶开,换向阀阀芯在弹簧的作用下自动弹至中位,滑板油缸回路断开。反向同时操作两联换向阀,将阀芯拉至B位,则可自动顺序完成刮板刮进及滑板上升。这种控制方式不但可以避免人为因素和环境因素的影响,同时可以有效地降低液压系统油液温度,提高液压系统可靠性。如配以机械远程控制,操作更为方便。

6、完善车辆密封

后装压缩式垃圾车由于压缩力大,经压缩后的垃圾产生大量的污水,如不加以控制,将严重影响环境,因而在设计时应从以下三个方面完善车辆密封,即:在车厢与填塞器之间安装耐用型密封条,并加以压缩、锁紧;车厢底板做成前低后高,将污水控制在车厢内;在填塞器下部安装便于清洗的积污水槽,用于车厢与填塞器之间滴漏的污水的临时储存。